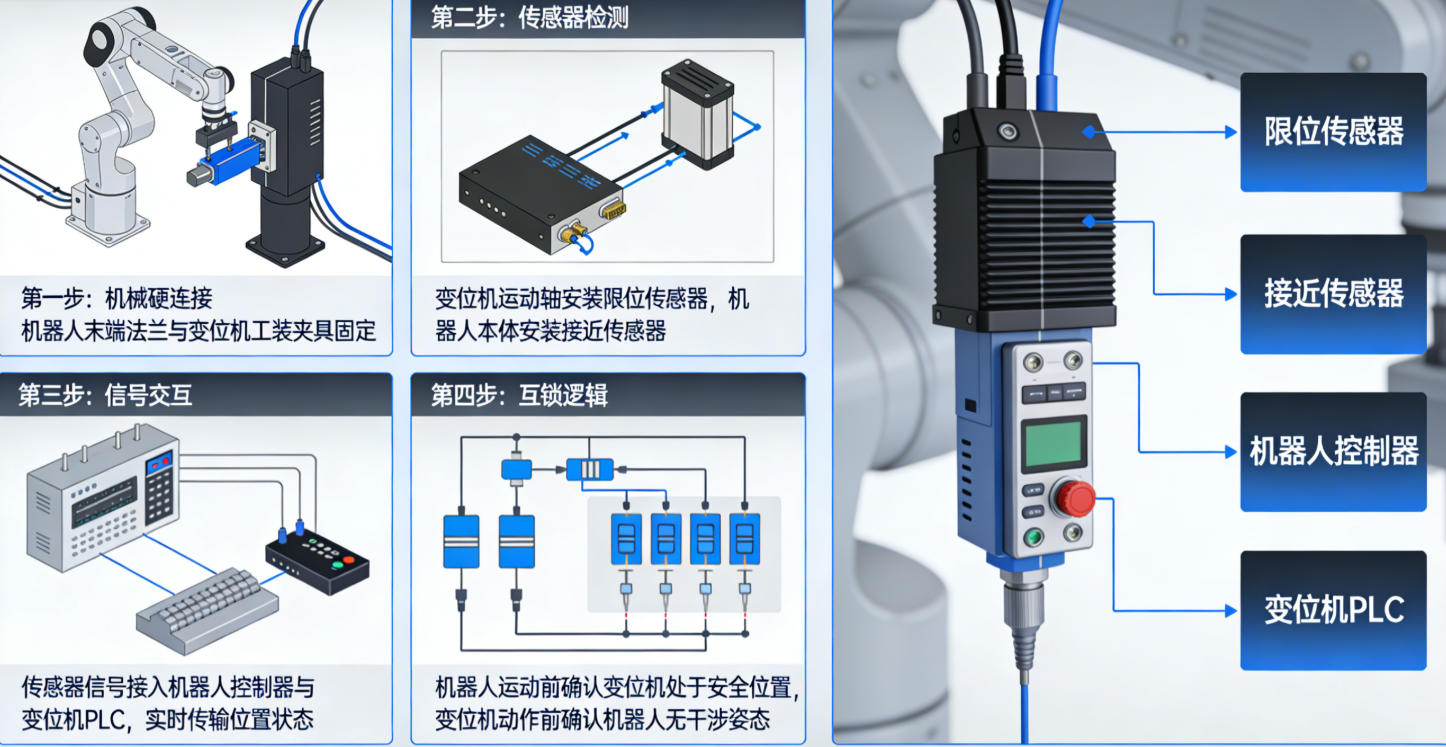

安川机器人与双轴变位机的安全互锁以控制器安全回路硬线互锁 + 安全 PLC 逻辑 + 运动监控为核心,通过 STO/SS1/SBC 等功能实现机器人与变位机的同步急停、伺服使能互锁、区域与位置联锁,满足 ISO 10218-1 与 PLd 安全等级要求。以下是可直接落地的实现方案。

一、核心安全机制与标准

表格

| 安全功能 | 作用 | 执行标准 | 响应指标 |

|---|---|---|---|

| 急停互锁 | 任意急停触发时,机器人 + 变位机伺服立即切断,抱闸抱死 | EN ISO 13850 | 停机响应≤200 ms,抱闸 1 s 内锁定 |

| STO 安全转矩关断 | 切断伺服转矩,防止意外移动 | IEC 61800-5-2 | 双路硬件冗余,故障安全 |

| SS1 安全停止 1 | 受控减速停止后切断转矩 | IEC 61800-5-2 | 减速时间 0.5–2 s(可调) |

| SBC 安全制动控制 | 抱闸动作与转矩切断时序协同 | IEC 61800-5-2 | 防止溜车 / 坠落 |

| 区域互锁 | 变位机越界或机器人进入干涉区时停止 | ISO 10218-1 | 软限位 + 硬件限位双重保护 |

| 位置联锁 | 变位机未到目标位时机器人禁止启动 | 自定义工艺安全 | 位置偏差≤0.1 mm 时解锁 |

二、硬件互锁实现(DX200/NX100)

1. 核心安全回路接线(JANCD-YFC22-E 端子台)

表格

| 信号类型 | 端子 | 接线说明 | 安全逻辑 |

|---|---|---|---|

| 外部急停 | EXESP1+/–、EXESP2+/– | 机器人与变位机急停按钮串联,双路冗余 | 任意急停断开→STO 触发,伺服切断 |

| 安全门互锁 | SAFF1+/–、SAFF2+/– | 安全光栅 / 防护门触点接入 | 门开→SS1 触发,受控停止后切断转矩 |

| 变位机限位 | LS_A+/–、LS_B+/– | 变位机 A/B 轴正负硬限位 | 限位触发→机器人停止,变位机反向微动 |

| 抱闸控制 | BRK_A、BRK_B | 变位机 B 轴双抱闸,与伺服使能联动 | 伺服断电→抱闸立即通电抱死 |

| 使能互锁 | ENABLE_IN/OUT | 机器人使能与变位机使能硬线联锁 | 变位机未就绪→机器人无法伺服使能 |

2. 硬件配置要点

双轴变位机 B 轴必须配双抱闸,防止重力导致工件坠落。

安全回路采用双路常闭触点,避免单点故障失效。

动力线与安全线分开布线,屏蔽层单端接地,抗干扰。

三、软件与控制器配置

1. 外部轴安全参数设置(DX200)

进入【系统】→【安全配置】→【外部轴安全】,启用 A/B 轴STO与SS1功能。

设定变位机软限位(A 轴 0–355°,B 轴 ±115°,留 5° 余量),触发时机器人停止联动。

配置SBC 抱闸时序:转矩切断前 50 ms 预抱闸,防止溜车。

启用位置联锁:变位机到位偏差≤0.1 mm 时,DO 信号解锁机器人启动。

2. 安全 PLC 逻辑(可选,提升复杂场景安全性)

采用安川 SJ-PLC 或第三方安全 PLC,实现以下逻辑:

变位机 B 轴角度 > 90° 时,机器人禁止进入下方干涉区。

机器人在变位机旋转半径内时,变位机速度限制≤5 rpm。

焊接起弧前,变位机必须处于目标位并锁定。

四、联动程序中的安全互锁指令(AS 语言)

plaintext

; 安全初始化 SAFE_ON ; 启用安全功能 DOUT DO[1] = ON ; 变位机就绪信号 WAIT DI[1] = ON ; 等待变位机抱闸锁定 WAIT DI[2] = ON ; 等待变位机到位(位置联锁) ; 联动作业 COORD ON MOVE P1 V=100 ; 变位机移动时监控位置 WHILE DI[3] = OFF DO ; DI[3]为变位机软限位信号 PAUSE ; 越界时暂停 ENDWHILE COORD_MOVE P2, A=90°, B=45° V=50 ARCON ; 焊接中监控安全门 IF DI[4] = OFF THEN ; DI[4]为安全门信号 SS1 ; 安全停止1 ARCOFF COORD OFF ERROR ; 报错并停止 ENDIF LIN P3, A=95°, B=45° V=30 ARCOFF COORD OFF SAFE_OFF

五、调试与验证清单

表格

| 测试项目 | 标准 | 测试方法 |

|---|---|---|

| 急停响应 | 停机≤200 ms,抱闸 1 s 内锁定 | 触发急停,用示波器测伺服切断时间 |

| STO 功能 | 切断转矩,无溜车 | 使能 STO,手动盘动变位机,确认无转矩 |

| 限位联锁 | 限位触发时机器人停止 | 手动触发变位机硬限位,观察机器人动作 |

| 位置联锁 | 到位偏差 > 0.1 mm 时机器人无法启动 | 人为偏移变位机位置,尝试启动程序 |

| 安全门互锁 | 门开→SS1 受控停止 | 打开安全门,观察机器人与变位机减速停止 |

六、常见问题与解决方案

表格

| 问题 | 原因 | 解决方法 |

|---|---|---|

| 急停后变位机溜车 | 抱闸时序错误或力矩不足 | 调整 SBC 参数,更换更大转矩抱闸 |

| 安全门触发后机器人不停机 | 接线错误或安全参数未启用 | 检查 SAFF 端子接线,确认安全功能已激活 |

| 联动时频繁触发软限位 | 软限位范围过小 | 调整软限位参数,预留合理余量 |

| 位置联锁无法解锁 | 到位偏差设置过严 | 调整偏差阈值至 0.1–0.2 mm |

总结

安全互锁的核心是硬件冗余 + 软件监控 + 程序联锁的三层防护。通过硬线急停 / STO、控制器安全配置、联动程序中的安全指令,可实现机器人与变位机的同步安全控制。关键在于严格遵循接线规范、正确配置安全参数,并通过完整测试验证所有互锁功能,确保人员与设备安全。