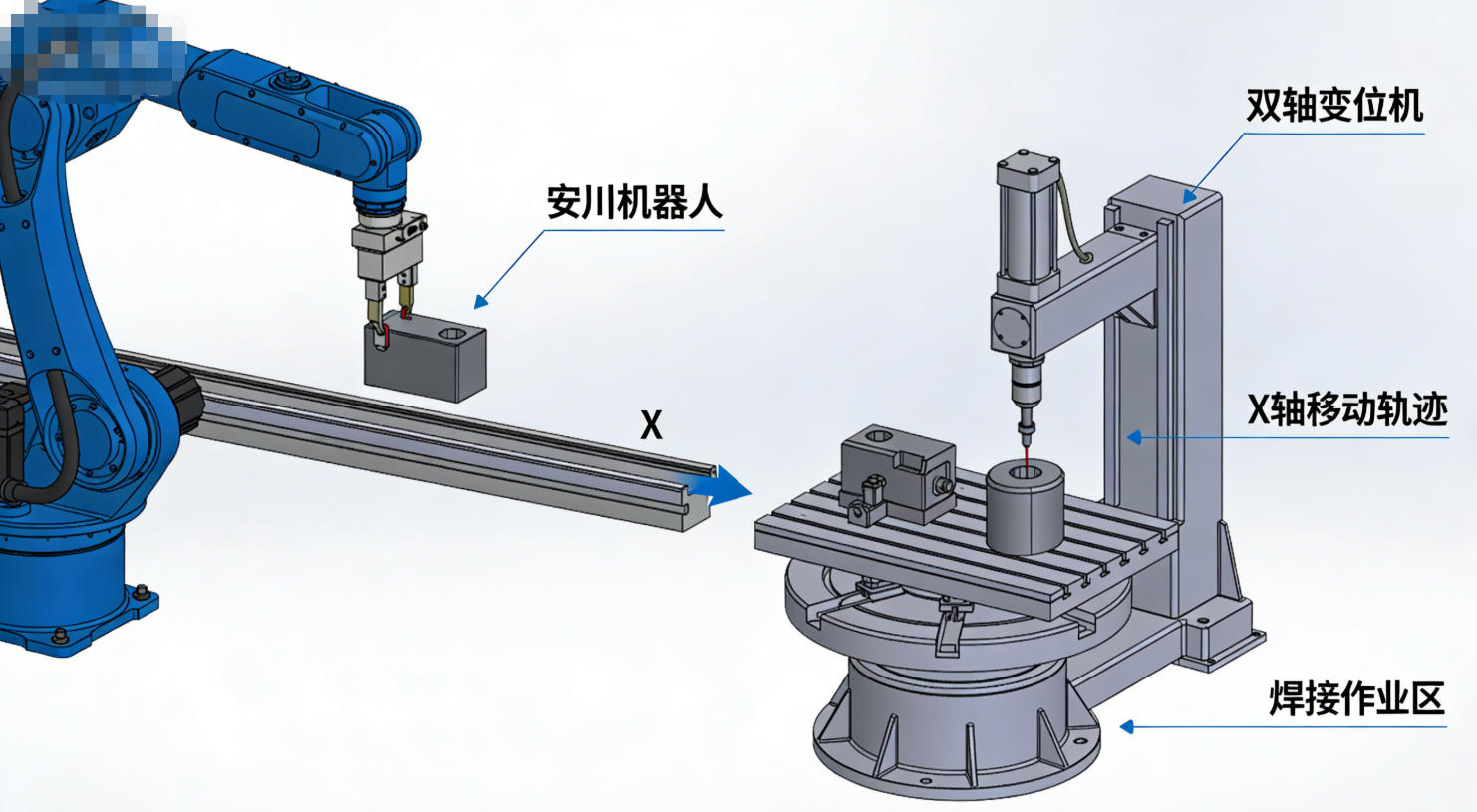

安川机器人与双轴变位机的配合核心是通过 DX200/NX100 控制器将变位机 AB 轴设为外部轴,实现6+2 轴协调联动,关键在外部轴配置、协调校准、联动编程与安全互锁,焊接场景可稳定实现平焊位最大化与轨迹精度≤±0.1 mm。以下为可直接落地的完整方案。

一、核心配置与选型(焊接 / 装配通用)

表格

| 子系统 | 规格参数 | 推荐型号 | 备注 |

|---|---|---|---|

| 机器人本体 | 负载 5–200 kg,臂展 1.5–4.2 m,重复定位 ±0.03~±0.06 mm | MA2010、AR1440、UP6(弧焊) | 焊接选 AR 系列,装配选 MP 系列 |

| 控制器 | DX200/NX100,支持外部轴扩展,EtherCAT 实时总线 | DX200(主流)、NX100(经济型) | 最多扩展 8 个外部轴,支持协调功能 |

| 双轴变位机 | A 轴(回转)+ B 轴(翻转),负载 100–5000 kg,重复定位 ±0.09~±0.1 mm | 安川 HP 系列、科慧 KEHUI-1410 | 焊接场景配防飞溅护罩,重载带双抱闸 |

| 驱动与减速 | 变位机伺服:1.5–15 kW(Σ-7 系列),减速机:RV-40E~RV-110E | 安川 Σ-7 伺服,RV 减速机 | 翻转 B 轴必须带双抱闸,防止失速 |

| 安全配置 | STO/SLS/SBC(PLd),急停 / 限位 / 安全门互锁,双轴抱闸 | 安川安全单元,第三方光栅 | 变位机与机器人使能硬线互锁 |

二、硬件连接与外部轴配置(步骤化)

硬件接线(关键端子)

动力线:变位机伺服电机接控制器伺服输出端子(X1–X8)。

编码器线:伺服编码器接控制器反馈端子(JZSP-CMPxx)。

安全线:变位机 STO、抱闸、限位、急停接入控制器安全回路(S1–S8),与机器人互锁。

总线:EtherCAT(推荐)或 PROFIBUS,连接变位机驱动器与控制器,周期≤4 ms。

外部轴定义(DX200 操作)

进入【系统】→【轴配置】→【外部轴】,新增 A 轴(回转)、B 轴(翻转),设定轴类型为 “旋转轴”,负载参数(工件 + 夹具重量 ×1.2 安全系数)。

配置减速机比、编码器分辨率、限位范围(A 轴 0–360°,B 轴 ±120°~±180°)。

设定速度 / 加速度限制:A 轴≤10 rpm,B 轴≤5 rpm,加速度≤0.5 rad/s²(中载)。

伺服参数匹配

变位机伺服与机器人伺服参数统一,启用 “转矩前馈”“摩擦补偿”,优化动态响应。

翻转 B 轴配置 “重力补偿”,抵消工件自重影响,减少抱闸磨损。

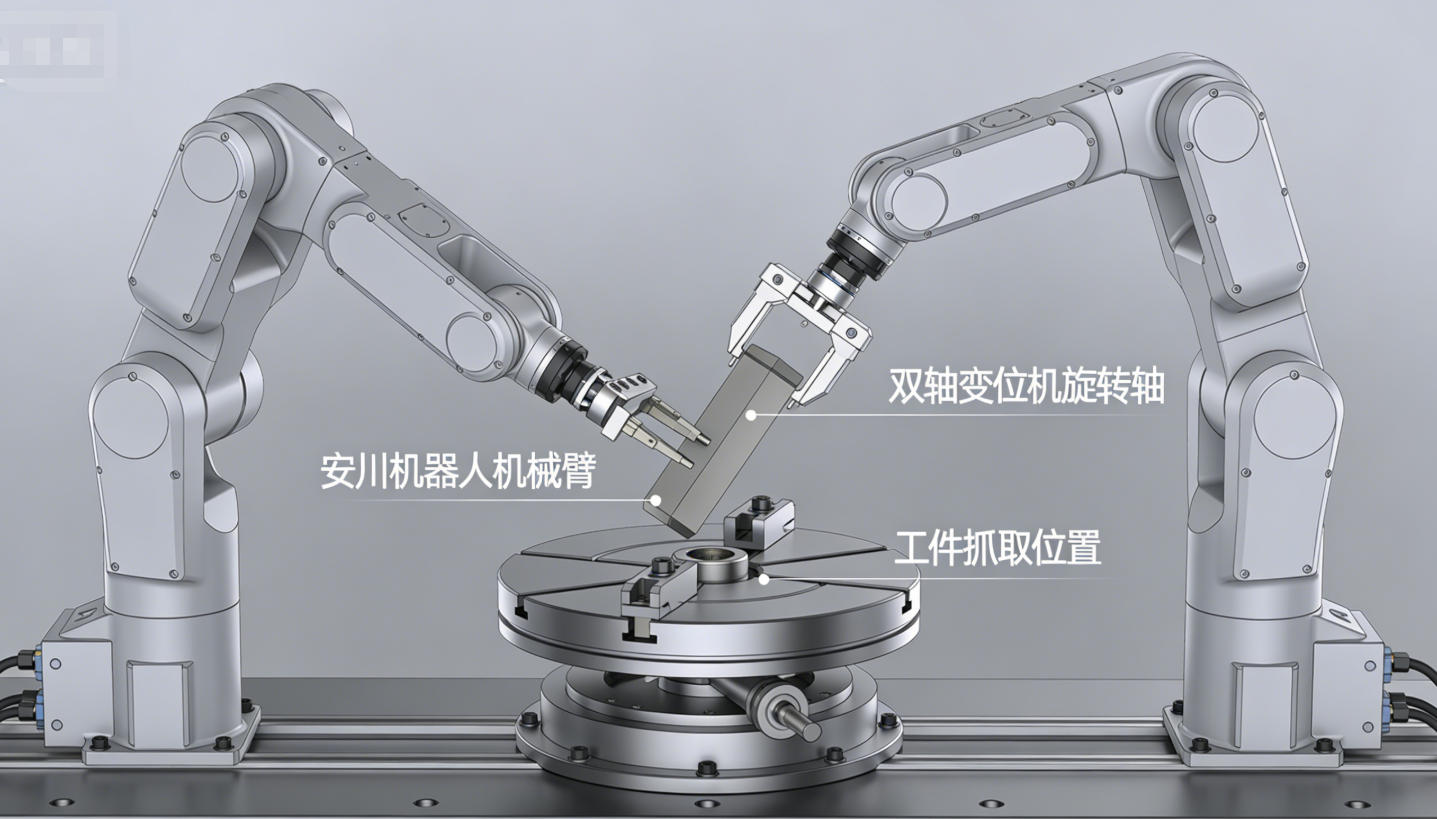

三、协调校准(确保联动精度,必做)

安川协调功能需通过 “三点校准” 建立机器人与变位机的位置映射,步骤如下:

准备:机器人法兰装针状工具,变位机装定位靶(P 点);轴组选择 “机器人 + A+B”。

C1 点:A 轴水平,B 轴 0°,机器人工具尖点与 P 点重合,登录 C1。

C2 点:B 轴旋转 30°,保持工具姿态与 P 点重合,登录 C2。

C3 点:A 轴旋转 45°,B 轴旋转 - 30°,保持工具姿态与 P 点重合,登录 C3。

校准计算:控制器自动生成协调参数,验证:移动变位机,机器人工具尖点始终对准 P 点,误差≤0.05 mm。

四、联动编程与工艺实现(焊接示例)

编程模式选择

采用 “协调模式”(Coordination Mode),支持 6+2 轴联动插补,轨迹精度≤±0.1 mm。

焊缝示教:先在变位机 0 位示教焊缝起点 / 终点,再通过协调指令自动调整变位机姿态,使焊缝处于平焊位(PA)。

核心指令(AS 语言)

plaintext

工艺优化要点

焊接速度与变位机转速匹配:V 焊枪 = V 焊缝 + V 变位机线速度,避免焊缝偏移。

多层多道焊:通过变位机翻转,使每道焊缝处于最佳平焊位,减少缺陷。

碰撞防护:启用机器人碰撞传感器,变位机配置软限位,联动时实时监测干涉。

五、调试与验证清单(现场落地)

表格

| 调试项目 | 标准指标 | 测试方法 |

|---|---|---|

| 单轴精度 | 变位机重复定位 ±0.09~±0.1 mm(R500 处) | 激光跟踪仪测量 A/B 轴旋转 10 次,记录偏差 |

| 联动精度 | 轨迹误差≤±0.1 mm | 示教 10 个联动点,激光跟踪仪对比实际轨迹与理论轨迹 |

| 安全功能 | STO 响应≤200 ms,抱闸断电 1 s 内抱死 | 急停测试,监测变位机停止时间,验证互锁 |

| 工艺稳定性 | 焊缝成形均匀,无咬边、焊瘤 | 焊接试板,X 射线检测内部质量,外观检查 |

六、常见问题与解决方案

表格

| 问题 | 原因 | 解决方法 |

|---|---|---|

| 联动时轨迹偏移 | 协调参数错误 | 重新执行三点校准,检查变位机负载参数 |

| 变位机翻转时抖动 | 重力补偿不足 | 调整 B 轴重力补偿参数,增加转矩前馈 |

| 安全回路报警 | 互锁线路接触不良 | 检查 STO、限位、急停接线,用万用表测量通断 |

| 伺服过载 | 负载计算错误 | 重新核算工件 + 夹具重量,调整伺服参数,增大安全系数 |

总结

安川机器人与双轴变位机的配合核心是外部轴精准配置、协调校准、联动编程与安全互锁。按上述步骤完成硬件连接、轴配置、校准与编程,可实现稳定的 6+2 轴联动,满足焊接、装配等复杂工艺需求。关键在于负载与刚性校核,以及协调参数的精准设定,确保轨迹精度与安全性能。